销售热线

0571-89935606

0571-89936112

电缆单盘测试

1、电缆测试项目

1.1 电缆敷设前单盘测试项目

表1.-1 单盘测试项目

|

序号 |

电缆类型 |

导线直流电阻 |

芯线 导通 |

工作线对导体电阻不平衡 |

绝缘电阻 |

工作电容 |

|

1 |

A型电缆中屏蔽四线组、普通四线组及对绞组、单芯线的测试 |

√ |

√ |

√ |

√ |

|

|

2 |

B型电缆 |

√ |

√ |

√ |

√ |

√ |

|

3 |

非数字电缆 |

√ |

√ |

|

√ |

|

|

4 |

应答器专用电缆 |

√ |

√ |

|

√ |

√ |

1.2 电缆敷设后测试项目

表1.-2 电缆敷设后测试项目

|

序号 |

测试项目 |

导线直流电阻 |

芯线 导通 |

工作线对导体电阻不平衡 |

绝缘电阻 |

工作 电容 |

|

1 |

电缆敷设完毕后测试 |

|

√ |

|

√ |

|

|

2 |

电缆接续前、后测试 |

|

√ |

|

√ |

|

|

3 |

电缆配线完成后全程测试 |

|

√ |

|

√ |

|

1.3 电缆测试电气特性指标

1.3.1单盘测试电气特性指标

表1. -3 信号电缆在敷设前单盘测试时主要电气特性指标

|

序号 |

电缆类别 |

项 目(20℃测试条件) |

单 位 |

标 准 |

换算公式 |

|

1 |

综合护套、铝护套信号电缆 |

导体直流电阻(芯线直径Φ1.0mm) |

Ω/km |

≤23.5 |

L/1000 |

|

绝缘电阻(芯线间、芯线对屏蔽层及金属护套间) |

MΩ·km |

≥3000 |

1000/L |

||

|

2 |

铁路内屏蔽数字信号电缆 |

导体直流电阻(芯线直径Φ1.0mm) |

Ω/km |

22.5±1 |

L/1000 |

|

工作线对导体电阻不平衡 |

% |

≤1 |

|

||

|

绝缘电阻(DC500V,每根绝缘线芯对其他绝缘线芯及屏蔽、金属套连接体) |

MΩ·km |

≥10000 |

1000/L |

||

|

工作电容(0.8~1.0kHz,四线组) |

nF/km |

28±2 |

L/1000 |

||

|

3 |

应答器电缆 |

导体直流电阻(芯线直径Φ1.53mm) |

Ω/km |

≤9.9 |

L/1000 |

|

工作线对导体电阻不平衡 |

% |

≤1 |

|

||

|

绝缘电阻(DC100~500V) |

MΩ·km |

≥10000 |

1000/L |

||

|

工作电容(0.8~1.0kHz) |

nF/km |

≤42.3 |

L/1000 |

||

|

|

|||||

1.3.2全程测试电气特性指标

|

序号 |

电缆类别 |

单位 |

对地绝缘 |

线间绝缘 |

备注 |

|

1 |

综合护套、铝护套信号电缆 |

MΩ•km |

≥20 |

≥20 |

|

|

2 |

铁路内屏蔽数字信号电缆 |

MΩ•km |

≥20 |

≥20 |

|

|

3 |

应答器电缆 |

MΩ•km |

≥20 |

≥20 |

|

表1. -4 信号电缆在敷设后全程测试时主要电气特性指标

2操作要点(单盘测试)

2.1 测试准备

⑴人员配备充足。

⑵准备测试用仪器仪表、工具材料、测试记录表等。

⑶核对电缆规格、型号、盘长,对每一盘电缆进行统一自编号,并用红色(或白色)油漆在电缆盘两侧标注清楚。

⑷测试前,应检查电缆盘外包装是否完整,电缆外观是否有破损等现象,收集整理电缆出厂合格证,并核对合格证与电缆盘标识是否相符,填写信号电缆进场验证记录(见附表一)。

2.2 开剥电缆

电缆的开剥长度以能够进行仪表连接的最小长度为宜。将电缆外护套、钢带、铝护套及屏蔽层完全剥开。一般按下列尺寸开剥电缆:电缆盘外端电缆开剥长度为150~200mm, 电缆盘内端电缆开剥长度为50~100mm,将电缆芯线剥开约50mm。

2.3 核对确认电缆A、B端及型号芯数

⑴以电缆四线组的颜色排列顺序确定,即面对电缆端头,绿色四线组在红色四线组的顺时针方向侧为A端,反之为B端,或者以每个四线组内芯线绝缘层的颜色排列顺序确定:面对电缆端头,在一个四线组内绿色单芯线在红色单芯线的顺时针方向侧为A端,反之为B端。

⑵确认电缆端别后,及时在电缆盘两侧明显位置标注电缆盘外端的电缆端别,并且作记录,当电缆外端别为A端时,标写“外A”字样;当电缆外端别为B端时,标写“外B”字样。同时用记号笔分别在电缆的内、外端头50mm处,A端标写“A”字样,B端标写“B”字样。

⑶将电缆型号芯数标于电缆盘两侧。填写附表一《电缆检查记录表》,此表交技术部门保存。将出厂合格证收集交物资部门统一保管。

2.4 绝缘电阻、芯线导通测试

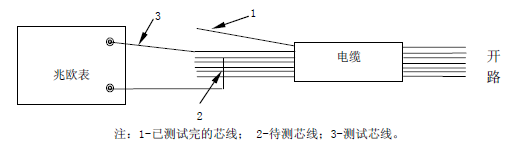

⑴芯线间绝缘测试,如图1.2-1所示。

1)将电缆盘内端电缆的芯线全部开路。

2)将电缆盘外端电缆的所有芯线用一端带有鳄鱼夹的导线短路连接,连接后接到兆欧表一个测试端,然后从连接后的电缆芯线中任意取出一根与兆欧表的另一个测试端连接。

3)进行单根芯线对其他芯线绝缘测试。

4)将测试完的单根芯线与未测试芯线分开,重复步骤2、3,直至全部芯线测试完毕。

5)填写测试记录(见附表二)。

图1.2-1 芯线间绝缘测试示意图

⑵芯线对地绝缘测试,图1.2-2所示。

1)将电缆盘内端电缆的芯线全部开路。

2)将电缆盘外端电缆的所有芯线短路后用一端带有鳄鱼夹的导线连接到兆欧表一个测试端,兆欧表的另一个测试端与钢带、铝护套、排流线连接。

3)进行所有芯线对地绝缘电阻测试(应改单芯对地及其他芯)。

图1.2-2 芯线对地测试示意图

4)如果测试不合格,则将电缆盘外端电缆的所有芯线开路,然后从电缆芯线中任意取出一根与兆欧表的一个测试端连接,兆欧表的另一个测试端与钢带、铝护套、排流线连接。

5)将电缆的每一根芯线对地测试,测试完的单根芯线与未测试芯线分开,依次测量。

6)全部芯线测试完后,填写测试记录。

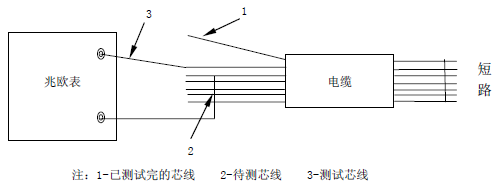

⑶芯线导通,如图1.2-3所示。

1)将电缆盘内端电缆的芯线全部短路。

2)将电缆盘外端电缆的所有芯线,用一端带有鳄鱼夹的导线短路连接,连接后接到兆欧表测试端,然后从连接后的电缆芯线中任意取出一根与兆欧表的另一个测试端连接。

3)进行单根芯线对其他短路芯线导通测试。

4)将测试完的单根芯线与未测试芯线分开,重复步骤2、3,直至全部芯线测试完毕。

5)填写测试记录(表格见附表二)。

图1.2-3 芯线导通测试示意图

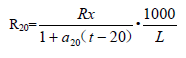

2.5 导体直流电阻测试,如图1.2-4所示。

⑴导线直流电阻测试在测试导线直流电阻过程中,当周围环境温度变化较大时,须考虑环境温度的变化,将测试值换算成20℃时电阻值,换算公式如下:

温度20℃时每公里长度芯线直流电阻值(R20)换算公式:

式中:R20:20℃时每公里长度电阻值,Ω/km

L: 电缆长度,m

t: 测量时的环境温度,℃

a20: 电阻温度系数,1/℃(0.00393)

RX: 实测电阻值

⑵测试步骤

1)将电缆盘内、外端电缆的芯线全部开路。

2)将电缆盘内、外端同一根芯线两端分别连接到直流电桥的测试端子上,测量电阻值。

3)将测试完的单根芯线与未测试芯线分开,重复步骤2,直至全部芯线测试完毕。

)填写测试记录(见附表三)。

图1.2-4 导体直流电阻测试方法示意图

2.6 工作线对导体电阻不平衡计算

⑴工作线对导体电阻不平衡是指屏蔽四线组内每个工作线对的电阻不平衡。即:在一个屏蔽四线组内,红、白芯线为1个工作线对,蓝、绿芯线为1个工作线对。

⑵工作线对导体电阻不平衡的定义为:工作线对两根导体的电阻之差与其电阻之和的比值。

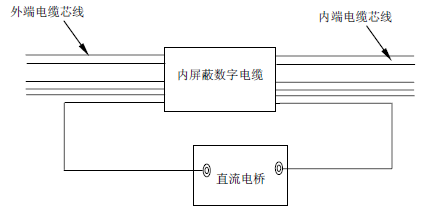

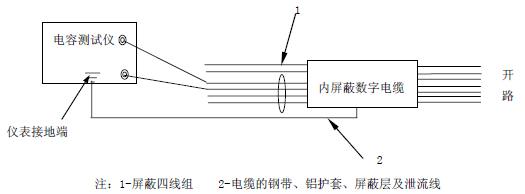

2.7 工作电容测试,如图1.2-5 所示。

⑴将电缆盘内端电缆的芯线全部开路。

⑵将电缆盘外端电缆的钢带、铝护套、全部屏蔽层及排流线用一端带有鳄鱼夹的导线连接,连接后接到测试仪表的接地端。

⑶将电缆外端头任意一组内屏蔽四线组的红、白线对或蓝、绿线对连接到电容测试仪的测试端子上,逐对测试电容值。

⑷填写测试记录(见附表三)。

图1.2-5 电缆工作电容测试方法示意图

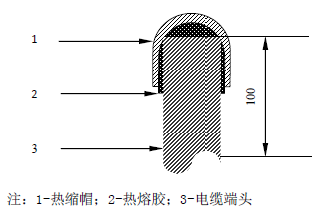

2.8 电缆封端

电缆测试结束后,要立即对测试用的电缆端头进行密封处理。

⑴用钢锯将电缆测试端整齐锯断,去掉已开剥的部分。

⑵用清洁布将电缆端头擦净,然后用砂布条对电缆端头外护套100mm 部分进行打磨。选择与电缆外径相适合的热缩端帽套在电缆端头上。

⑶使用喷灯对热缩端帽均匀加热,当热缩端帽均匀的包裹在电缆上且热溶胶流出后停止加热(注意:用喷灯加热时要随时观察热缩端帽的变化,避免因过度加热而影响封端质量。同时要注意人身安全,避免烫伤)。如图1.2-6所示。

⑷待热缩端帽冷却后,用尼龙扎带或铁丝等将电缆端头绑扎固定在电缆盘上。

图1.2-6 热缩端帽电缆封端方法示意图

6.2.9 清理现场

将作业中产生的废弃物装袋,清运出现场。